Automaattinen10-25L kartiomainen kierrostuotantolinja

Automaattinen10-25L kartiomainen kierrostuotantolinja

Automaattinen kierros tölkkituotantolinja

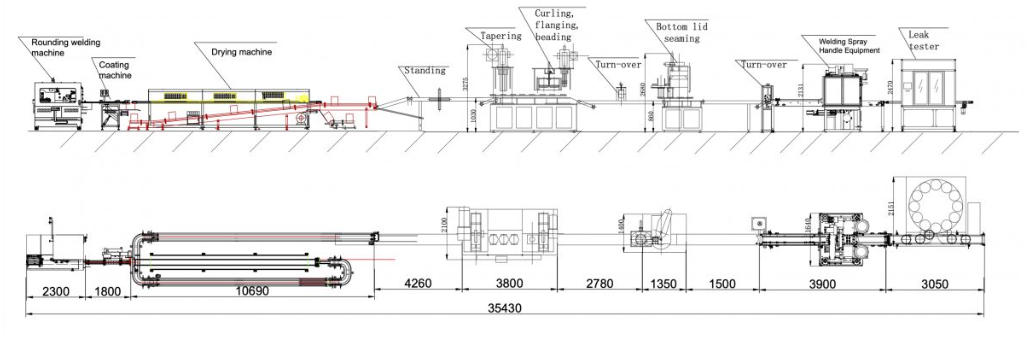

Tämä voi tehdä tuotantolinjastaSuunniteltu automaattiseen tuotantoon of 10-25L kartiomainen astia,

joka koostuukolme metallilevyä: Voiko runko, voi peittää ja purkki. Tölkki on kartiomainen.

Tekninen virta:

1. Tinan leikkaaminen tyhjäksi

2. Pyöristäminen ja hitsaus

3. Sisä- ja ulompi pinnoite (sisempi jauhekate ja ulompi pinnoite)

4. Kuivaus ja jäähdytys

5. kartiomainen ja laajeneva laippa

6. Kilpailu 、 Curling 、 Helmi

7. Pohjakannen ruokinta

8. sauminen

9. Kääntyminen

Klo 10. Korva -hitsaus- ja pinnoitus- ja ateriakahvan kokoonpano

11. vuototestauspakkaus

Kartiomaisen astianvalmistuskoneen edut:

1. Ruostumattomasta teräksestä valmistettu raskas valurautainen runko, joka on kiinnitetty putkimaiseen runkoon, mikä tekee koneesta kestävän, vakaan ja luotettavan.

2. Mekaaninen siirtojärjestelmä voi toimia elämän ajan vähemmän huoltoa.

3. Kärjentämisen, loven integrointi, reunusta taittuminen.

4. Kompakti muotoilu minimoi ja säästää arvoa.

5. Käyttö on täysin automaattista, ja tehokkuus ja kapasiteetti on.

6. Tämä kone voi tehdä erikokoisia tinalevyölkkejä muuttamalla työkaluja.

7.

8. Vikadiagnoosijärjestelmä suojaa konetta vaurioilta.

9. Automaattinen voiteluainejärjestelmä *Automaattinen hälytys

10. Tämä kone voi toimia itsenäisesti tai se voidaan sisällyttää olemassa olevaan linjaan.

Kiinan metalli kauhanvalmistuskonetta käytetään 10-25 litran pyöreän metallin astian, tynnyrien, rumpujen, kauhojen, kuten maalin, öljyn, liimapailsin valmistukseen. Jos haluat tehdä tällaisten tynnyrien erikokoisia, sen on vain vaihdettava koneiden muotteja. Kauhan koko voidaan mukauttaa tarpeidesi mukaan.

Käyttöprosessi

▶ Ensinnäkin leikkaus tölkkien materiaalit automaattiseen vastushitsauskoneen syöttöpöydälle, imeä tyhjöt -tikkarit, lähetä tinat aihiot syöttötelaan yksi kerrallaan. Syöttötelan kautta yhden tinan tyhjään syötetään pyöristämisrullalle pyöristämisprosessin suorittamiseksi.

▶ Sitten se syötetään pyöristämismekanismiin pyöristämisen aikaansaamiseksi. Runko syötetään vastushitsauskoneeseen ja hitsaus tarkan sijainnin jälkeen.

▶ Hitsauksen jälkeen tölkin runko syötetään automaattisesti päällystyskoneen pyörivään magneettiseen kuljettimeen ulkoreunan, sisäpinnoitteen tai sisäpinnoitteen sisäistä pinnoitetta varten, mikä riippuu asiakkaan erilaisesta tarpeesta. Sitä käytetään pääasiassa sivuhitsaussauman paljastumisen estämiseen ilmassa ja ruostumisessa.

▶ Tölkki -runko tulee sijoittaa induktiokuivausuuniin kuivumaan, jos se on sisäpinnoite tai sisäpinnoite. Halvauskuivaus, se syötetään jäähdytyslaitteeseen luonnollisen jäähdytyksen valmistamiseksi.

▶ Jäähdytetty tölkki ruokitaan sitten kartiomaiseen astian yhdistelmäkoneeseen, ja tölkki on pystysuorassa tilassa, joka kulkee pystyssä olevan kuljettimen läpi.

▶ Ensimmäinen toimenpide on tölkin vartalon kartiomainen laajennus. Kun tölkki on paikallaan, tölkkien nostolokerossa, jota hallitsee servomoottori, ja tölkin runko lähettää tämä nostolokero kartiomaiseen laajentuvaan muottiin kartiomaisen laajentumisen aikaansaamiseksi.

▶ Vaihe 2 on esiasetus 3 on käpristymässä. Ylämuotti on kiinnitetty koneen runkoon, ja alempi muotti, joka on asennettu nokkaan, täydentää levyä ja käpristymistä, kun nokka on nostettu. Vaihe 4 on helmi.

▶ Yllä olevan neljän vaiheen suorittamisen jälkeen, kun pohjan kannen automaattinen syöttölaite havaitsee tölkin rungon tulevan, se syöttää automaattisesti yhden pohjan kannen tölkin rungon yläosaan, ja sitten sekä tölkki- että alakansi kiinnitetään saumiskoneen päähän automaattisen saumisen valmistamiseksi.

▶ Pohjasaumaamisen jälkeen se syötetään automaattisiin kaksoispaikkoihin korvanvarsien hitsauskoneen automaattisen sivuhitsauksen sauman indeksoinnin, nokkakuljettimen kuljettamisen, mekaanikon maalin rikkoutumisen kautta, joka on myös varustettu automaattisilla korvakorujen värähtelevillä levyillä, viimeistely tarkka hitsaustehtävä karvilliseen astiaan.

▶Sitten astia ruokitaan käsittelemään valmistus- ja kokoonpanoasemaa automaattisen kahvan kokoonpanon loppuun saattamiseksi.

▶ Viimeiseksi, CONTER on kuljettaja kuljettaa automaattiseen vuototestausasemaan kuljettimella.

Tarkat ilmalähteen havaitsemisvaiheet, määrittelemättömät tuotteet testataan ja syötetään korjausalueelle. Pätevät astiat tulevat pakkauspöydälle lopullista pakkausta varten.

Pyöreiden tölkkien laitteiden koostumus automaattituotantolinja

| Ensimmäinen leikkaus (min leveys) | 150 mm | Toinen leikkaus (min leveys) | 60 mm |

| Nopeus (PCS/min) | 32 | Arkin paksuus | 0,12-0,5 mm |

| Voima | 22 kW | Jännite | 220 V/380 V/440V |

| Paino | 21000 kg | Ulottuvuus (l*w*h) | 2520x1840x3980mm |

| Malli | CTPC-2 | Jännite ja taajuus | 380 V 3L+1N+PE |

| Tuotannonopeus | 5-60m/min | Jauheen kulutus | 8-10 mm ja 10-20 mm |

| Ilmankulutus | 0,6MPA | Voi kehon alue | D50-200mm D80-400mm |

| Ilmavaatimus | 100-200L/min | Virrankulutus | 2,8 kW |

| Koneen ulottuvuus | 1080*720*1820mm | Karkea paino | 300 kg |

| Taajuusalue | 100-280Hz | Hitsausnopeus | 8-15m/min |

| Tuotantokyky | 25-35 osaa/min | Sovellettava voi halkaisija | Φ220-φ300mm |

| Sovellettava voi korkeus | 220-500mm | Soveltuva aineisto | Tinplate, teräspohjainen, kromilevy |

| Sovellettava materiaalin paksuus | 0,2 ~ 0,4 mm | Sovellettava kuparilangan halkaisija | Φ1,8 mm, φ1,5 mm |

| Jäähdytysvesi | Lämpötila : 12-20 ℃ Paine :> 0,4MPA-virtaus : 40L/min | ||

| Kokonaisvoima | 125kva | Ulottuvuus | 2200*1520*1980mm |

| Paino | 2500 kg | Jauhe | 380 V ± 5% 50 Hz |

| Voi korkeusalue | 50-600 mm | Voi halkaisijaltaan | 52-400mm |

| Rullanopeus | 5-30m/min | Pinnoitustyyppi | Rullapinnoite |

| Lakkaleveys | 8-15 mm 10-20 mm | Päätarjonta ja virtakuorma | 220 V 0,5 kW |

| Ilmankulutus | 0,6MPA 20L/min | Koneen mitta ja nettopaino | 2100*720*1520mm300kg |

| Polttimen voima | 1-2kW | Polttimen lämmitysnopeus | 4m-7m/min |

| Sopiva pieni tölkin halkaisija | Φ45-φ176mm | Sopiva iso tölkin halkaisija | Φ176-φ350mm |

| Voi korkeuden | 45 mm-600 mm | Jäähdytysvesi | > 0,4MPA, 12-20 ℃ , 40L/min |

| Ilmankulutus | ≥50L/min> 0,5MPA | ||

Automaattinen CAN -kehon yhdistelmäjärjestelmä

| Tuotantokapasiteetti | 25-30cpm | Can Dia | 200-300 mm |

| Tölkin korkeus | 170-460mm | paksuus | ≤0,4 mm |

| Kokonaisvoima | 44,41 kW | Pneumaattinen järjestelmäpaine | 0,3-0,5MPa |

| Kehon pystysuorassa kuljettimen koko | 4260*340*1000mm | Yhdistelmäkoneen koko | 3800*1770*3200mm |

| Sähkökarbinetin koko | 700*450*1700mm | Paino | 9T |