Automaattinen 10–25 litran kartiomaisten pyöreiden tölkkien tuotantolinja

Automaattinen 10–25 litran kartiomaisten pyöreiden tölkkien tuotantolinja

Ratkaisu metalliämpäreille

Metalliset kartiomaiset ämpärit ovat pinottavia, kestäviä ja niissä on erikoisvuoraus, kuten epoksifenoli, korroosionkestävyyden takaamiseksi. Niitä käytetään esimerkiksi maali-, kemikaali-, elintarvike- ja lääkepakkauksissa.

10-metallisten ämpäreiden tuotantolinja

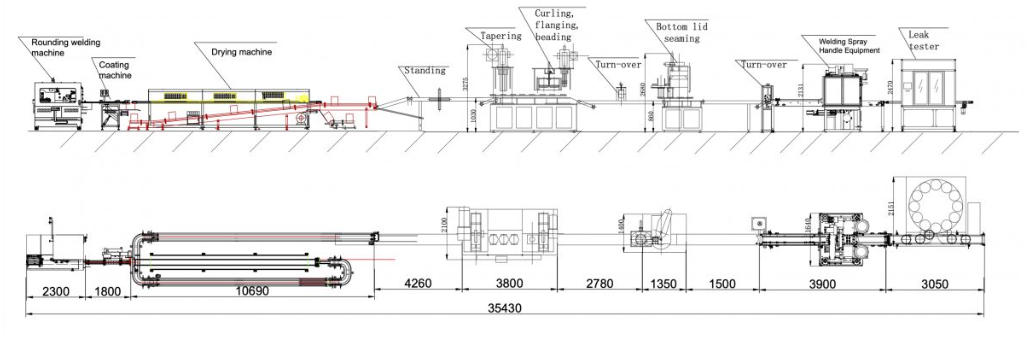

Tämä tölkkivalmistuslinja onsuunniteltu automaattiseen tuotantoon of 10–25 litran kartiomainen ämpäri,

joka koostuukolme metallilevyäTölkin runko, kansi ja pohja. Tölkki on kartiomainen.

Tekninen työnkulku:

1. Peltilevyn leikkaaminen tyhjäksi

2. Pyöristys ja hitsaus

3. Sisä- ja ulkopinnoite (sisäinen pulverimaalaus ja ulkopinnoite)

4. Kuivaus- ja jäähdytyskuljetus

5. Kartiomainen ja laajeneva laippa

6. Laippa, kiharrus, helmityöt

7. Pohjaluomesta ruokinta

8. Saumaus

9. Kääntyminen

10. Korvakappaleiden hitsaus ja pinnoitus sekä ateriakahvan kokoonpano

11. Vuotojen testaus - pakkaus

Automaattinen pyöreiden tölkkien tuotantolinja

Tämä tölkkivalmistuslinja onsuunniteltu automaattiseen tuotantoon of 10–25 litran kartiomainen ämpäri,

joka koostuukolme metallilevyäTölkin runko, kansi ja pohja. Tölkki on kartiomainen.

Tekninen työnkulku:

1. Peltilevyn leikkaaminen tyhjäksi

2. Pyöristys ja hitsaus

3. Sisä- ja ulkopinnoite (sisäinen pulverimaalaus ja ulkopinnoite)

4. Kuivaus- ja jäähdytyskuljetus

5. Kartiomainen ja laajeneva laippa

6. Laippa, kiharrus, helmityöt

7. Pohjaluomesta ruokinta

8. Saumaus

9. Kääntyminen

10. Korvakappaleiden hitsaus ja pinnoitus sekä ateriakahvan kokoonpano

11. Vuotojen testaus - pakkaus

Kartiomaisen ämpärinvalmistuskoneen edut:

1. Kestävä valurautainen runko, joka on koteloitu ruostumattomasta teräksestä valmistetulla vaipalla, joka on kiinnitetty putkimaiseen runkoon, mikä tekee koneesta kestävän, vakaan ja luotettavan.

2. Mekaaninen voimansiirtojärjestelmä tekee siitä käyttöikäisen ja vaatii vähemmän huoltoa.

3. Esikäpristyksen, lovennuksen ja reunojen taiton integrointi.

4. Kompakti muotoilu minimoi ja säästää arvokasta tilaa.

5. Toiminta on täysin automaattista ja tehokasta sekä kapasiteetin suhteen.

6. Tämä kone voi valmistaa erikokoisia peltipurkkeja vaihtamalla työkaluja.

7. PLC-ohjaus ja käyttäjäystävällinen kosketusnäyttökäyttöliittymä helppoa säätöä varten.

8. Vianmääritysjärjestelmä suojaa konetta vaurioilta.

9. Automaattinen voitelujärjestelmä *Automaattinen hälytys

10. Tämä kone voi toimia itsenäisesti tai se voidaan sisällyttää olemassa olevaan linjaasi.

Kiinalaista metalliämpärien valmistuskonetta käytetään 10–25 litran pyöreiden metalliämpärien, tynnyrien, rumpujen ja ämpärien, kuten maali-, öljy- ja liimaämpärien, valmistukseen. Jos haluat tehdä eri kokoisia tynnyreitä, sinun tarvitsee vain vaihtaa koneen muottia. Ämpärin kokoa voidaan mukauttaa tarpeidesi mukaan.

Toimintaprosessi

▶ Aseta ensin leikatut tölkin runkomateriaalit automaattisen vastushitsauskoneen syöttöpöytään. Ime alipaineimureilla ja lähetä peltiaihiot syöttötelalle yksi kerrallaan. Syöttötelän läpi yksi peltiaihio syötetään pyöristystelalle pyöristysprosessin suorittamiseksi.

▶Sitten se syötetään pyöristysmekanismiin pyöristyksen tekemiseksi. Runko syötetään vastushitsauskoneeseen ja hitsataan tarkan paikannuksen jälkeen.

▶ Hitsauksen jälkeen tölkin runko syötetään automaattisesti pinnoituskoneen pyörivään magneettikuljettimeen ulkopinnoitusta, sisäpinnoitusta tai sisäjauhemaalausta varten. Tämä riippuu asiakkaan erilaisista tarpeista. Sitä käytetään pääasiassa estämään sivuhitsaussauman altistuminen ilmalle ja ruostuminen.

▶ Tölkin runko tulee asettaa induktiokuivausuuniin kuivumaan, jos sen sisäpinnoite tai sisäinen jauhemaalaus on kyseessä. Kuivauksen jälkeen se syötetään jäähdytyslaitteeseen luonnollisen jäähdytyksen aikaansaamiseksi.

▶ Jäähdytetty tölkkirunko syötetään sitten kartiomaiseen ämpäriyhdistelmäkoneeseen, ja tölkkirunko on pystyasennossa pystykuljettimen läpi.

▶ Ensimmäinen toimenpide on tölkin rungon kartiomainen laajennus. Kun tölkin runko on paikallaan, se asetetaan servomoottorilla ohjattavalle tölkin rungon nostoalustalle ja tämä nostoalusta lähettää tölkin rungon kartiomaiseen laajenevaan muottiin kartiomaisen laajenemisen aikaansaamiseksi.

▶Vaihe 2 on laipoituksen esikäsittely. Vaihe 3 on käpristys. Ylempi muotti on kiinnitetty koneen runkoon ja alempi muotti, joka on asennettu CAM:iin, viimeistelee laipoituksen ja käpristyksen, kun CAM nostetaan ylös. Vaihe 4 on helmitys.

▶ Kun olet suorittanut yllä olevat neljä vaihetta, pohjakannen automaattinen syöttölaite havaitsee tölkin rungon tulevan. Se syöttää automaattisesti yhden pohjakannen tölkin rungon yläosaan, minkä jälkeen sekä tölkin runko että pohjakansi kiinnitetään saumauskoneen päähän automaattisen saumauksen suorittamiseksi.

▶ Pohjasaumauksen jälkeen se syötetään automaattiseen kaksoispisteisten korvatulppien hitsauskoneeseen automaattisen sivuhitsaussaumojen indeksoinnin, nokkakuljettimen, mekaanisen maalinmurron kautta, joka on myös varustettu automaattisilla korvatulppien värähtelevillä levyillä, viimeistelee tarkan hitsaustehtävän kartiomaisella ämpärillä.

▶Sitten ämpäri syötetään kahvanvalmistus- ja kokoonpanoasemalle automaattisen kahvan kokoonpanon viimeistelemiseksi.

▶ Lopuksi valmis tölkki kuljetetaan kuljettimella automaattiseen vuotojen testausasemaan.

Tarkan ilmalähteen havaitsemisvaiheen avulla hyväksymättömät tuotteet testataan ja syötetään korjausalueelle. Hyväksytyt ämpärit tulevat pakkauspöydälle lopullista pakkausta varten.

Pyöreiden tölkkien automaattisen tuotantolinjan laitteiden koostumus

| Ensimmäinen leikkaus (vähimmäisleveys) | 150 mm | Toinen leikkaus (vähimmäisleveys) | 60 mm |

| Nopeus (kpl/min) | 32 | Levyn paksuus | 0,12–0,5 mm |

| Voima | 22 kW | Jännite | 220 V / 380 V / 440 V |

| Paino | 21000 kg | Mitat (P * L * K) | 2520 x 1840 x 3980 mm |

| Malli | CTPC-2 | Jännite ja taajuus | 380V 3L+1N+PE |

| Tuotantonopeus | 5–60 m/min | Jauheen kulutus | 8–10 mm ja 10–20 mm |

| Ilmankulutus | 0,6 MPa | Tölkin runkovalikoima | Halkaisija 50–200 mm Halkaisija 80–400 mm |

| Ilmantarve | 100–200 l/min | Virrankulutus | 2,8 kW |

| Koneen mitat | 1080 * 720 * 1820 mm | Kokonaispaino | 300 kg |

| Taajuusalue | 100–280 Hz | Hitsausnopeus | 8–15 m/min |

| Tuotantokapasiteetti | 25–35 tölkkiä/min | Sovellettava tölkin halkaisija | Φ220–Φ300 mm |

| Sovellettava tölkin korkeus | 220–500 mm | Sovellettava materiaali | Tinapelti, teräspohjainen, kromilevy |

| Sovellettava materiaalin paksuus | 0,2–0,4 mm | Sovellettava kuparilangan halkaisija | Φ1,8 mm, Φ1,5 mm |

| Jäähdytysvesi | Lämpötila: 12–20 ℃ Paine: >0,4 MPa Virtaus: 40 l/min | ||

| Kokonaisteho | 125 kVA | Ulottuvuus | 2200 * 1520 * 1980 mm |

| Paino | 2500 kg | Jauhe | 380 V ± 5 % 50 Hz |

| Tölkin korkeusalue | 50–600 mm | Tölkin halkaisija-alue | 52–400 mm |

| Rullan nopeus | 5–30 m/min | Pinnoitteen tyyppi | Telapinnoitus |

| Lakan leveys | 8–15 mm 10–20 mm | Pääsyöttö ja virtakuorma | 220 V 0,5 kW |

| Ilmankulutus | 0,6 MPa 20 l/min | Koneen mitat ja nettopaino | 2100 * 720 * 1520 mm / 300 kg |

| Polttimen teho | 1–2 kW | Polttimen lämmitysnopeus | 4–7 m/min |

| Sopiva pieni tölkin halkaisija | Φ45–Φ176 mm | Sopiva suuri tölkin halkaisija | Φ176–Φ350 mm |

| Tölkin korkeus | 45–600 mm | Jäähdytysvesi | >0,4 MPa, 12–20 ℃, 40 l/min |

| Ilmankulutus | ≥50 l/min>0,5 MPa | ||

Automaattinen tölkkirunkoyhdistelmäjärjestelmä

| Tuotantokapasiteetti | 25–30 kopiota minuutissa | Tölkkien Dia-valikoima | 200–300 mm |

| Tölkin korkeusalue | 170–460 mm | paksuus | ≤0,4 mm |

| Kokonaisteho | 44,41 kW | Paineilmajärjestelmän paine | 0,3–0,5 MPa |

| Rungon pystytyskuljettimen koko | 4260 * 340 * 1000 mm | Yhdistelmäkoneen koko | 3800 * 1770 * 3200 mm |

| Sähkökarabinetin koko | 700 * 450 * 1700 mm | Paino | 9T |