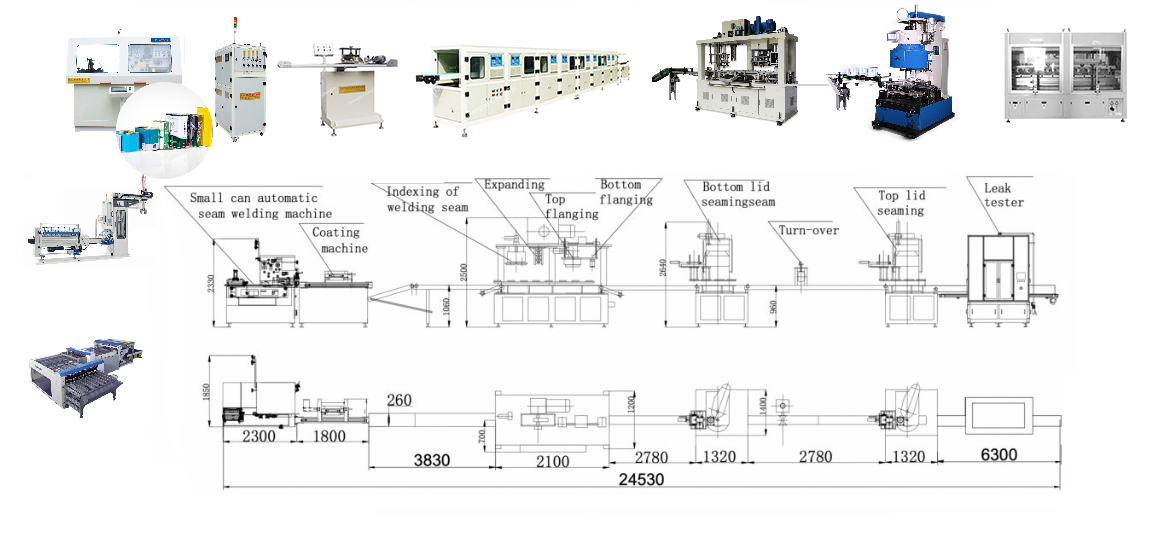

Automaattinen 1-5 litran suorakaiteen muotoinen tölkkituotantolinja

Automaattinen 1-5 litran suorakaiteen muotoinen tölkkituotantolinja

Tuotantovideo

Theautomaattinen 1-5 litran suorakaiteen muotoinen tölkkituotantolinjasopii 1-5 litran suorakaiteen muotoisten tölkkien automaattiseen tuotantoon.

Koneet ovatmuokattavissatölkkien koon ja teknisten vaatimusten, kuten siirtojärjestelmän, kuljettimen ja lavausjärjestelmän, mukaan voidaan peruuttaa.

Helppo käyttöprosessi

1. Asetaleikatut tölkin runkomateriaalitautomaattisen vastushitsauskoneen syöttöpöytään, ime tyhjiöimureilla, lähetä tina-aihiot syöttötelalle yksi kerrallaan. Syöttötelän läpi yksi tina-aihio syötetään pyöristystelalle pyöristysprosessin suorittamiseksi, sitten se syötetään pyöristyksen muodostamismekanismiin pyöristyksen tekemiseksi.

2. Keho syötetään vastukseenhitsauskoneja tee hitsaus tarkan paikannuksen jälkeen.

3. Hitsauksen jälkeen tölkin runko syötetään automaattisesti pyörivään magneettikuljettimeenpinnoituskoneulkopinnoitteelle, sisäpinnoitteelle tai sisäjauhemaalille, mikä riippuuasiakkaan moninaiset tarpeetSitä käytetään pääasiassa estämäänsivuhitsaussaumaaltistumiselta ilmalle ja ruostumiselta.

4. Tölkin runko syötetään sitten pieneensuorakulmainen tölkkiyhdistelmäkone, ja tölkin runko on pystyasennossa kulkiessaan pystysuoran kuljettimen läpi. Se syötetään ensimmäiseen automaattiseen sivuhitsaussaumojen indeksointiasemaan puristimien avulla.

5. Toinen asema onneliö laajenee.Kun tölkin runko on paikallaan, tölkin rungon nostoalustalla, jota ohjataan servomoottorilla, ja tölkin runko lähetetään tämän nostoalustan avulla neliönmuotoiseen laajenevaan muottiin neliönmuotoisen laajenemisen aikaansaamiseksi.

6. Kolmas asema on tehdätölkin rungon alempi laippaPohjalaippa: tölkki lähetetään koneen yläosassa olevaan alempaan laippamuottiin nostamalla tarjotin sen valmistamiseksi.

7. Neljäs asema on tehdätölkin rungon ylempi laippaYlempi laippa: ylempi sylinteri painaa tölkin rungon ylemmän laippamuotin asentoon sen valmistamiseksi. Sekä ylempää että alempaa tölkin rungon laippaa käyttävät kukin neljä sylinteriä.

8. Viides asema onautomaattinen pohjasaumausYllä olevien viiden vaiheen jälkeen tölkin runko käännetään ylös ja alas rungon kääntäjällä, minkä jälkeen tehdään yläsaumaus. Tämä prosessi on sama kuin alaosan saumausprosessi.

Lopuksi valmis tölkki syötetään kuljettimellaautomaattinen vuotojen testausasemaTarkan ilmalähteen tarkastuksen jälkeen havaitaan epäpätevät tuotteet ja työnnetään kiinteälle alueelle, ja pätevät tuotteet tulevat pakkaustyöpöydälle lopullista pakkausta varten.

Koostumus ja tekniset parametrit

Theduplex-metallin leikkauskone or peltilevyn leikkauskoneon yksi tärkeimmistä laitteista3-osainen tölkkituotantolinjaSe on tölkkienvalmistuslinjan ensimmäinen asema. Sitä käytetään leikkaamaan peltilevyä tai ruostumatonta teräslevyä halutun kokoisiksi tölkkirunko-aihioiksi tai suikaleiksi tölkkien päätyjä varten. Korkealaatuinen duplex-leikkuri on ensimmäinen edistysaskel optimaalisessa ratkaisussa metallipakkaustehtaalle. Monipuolinen, tarkka ja kestävä ovat duplex-leikkurin perusvaatimukset.

Leikkuri koostuu syöttölaitteesta, leikkurista, sähköisestä ohjauskeskuksesta, tyhjiöpumpusta, kuormaajasta ja teroittimesta. Monitoiminen leikkuri on monipuolinen, sillä se voi syöttää automaattisesti,pystysuora, vaakasuora leikkaus automaattisesti, dupleksien havaitseminen ja sähkömagnetismin laskenta.

Lyhyesti sanottuna automaattinen kaksipuolinen leikkuri toimii prosessissa seuraavasti:

1. Automaattinen arkinsyöttö

2. Pystysuuntainen leikkaus, kuljetus ja asemointi, vaakasuuntainen leikkaus

3. Keräily ja pinoaminen

| Taajuusalue | 120–320 Hz | Hitsausnopeus | 6–36 m/min |

| Tuotantokapasiteetti | 30–200 tölkkiä/min | Tölkin halkaisijan vaihteluväli | Φ52–Φ99 mm ja Φ65–Φ180 mm |

| Tölkin korkeusalue | 55–320 mm | Sovellettavat materiaalit | Tinapelti, teräspohjainen, kromilevy |

| Materiaalin paksuus | 0,16–0,35 mm | Sovellettava kuparilangan halkaisija | Φ1,38 mm, Φ1,5 mm |

| Jäähdytysvesi | Lämpötila: ≤20 ℃ Paine: 0,4–0,5 MPa Virtaus: 10 l/min | ||

| Voima | 40 kVA | Mitat (P * L * K) | 1750 * 1500 * 1800 mm |

| Nettopaino | 1800 kg | Jauhe | 380 V ± 5 % 50 Hz |

Theautomaattinen tölkkirungon hitsauskoneon minkä tahansa kolmiosaisen tölkkituotantolinjan ydin. Se muotoilee rungon aihiot muotoonsaperusmuotojahitsaa sauman päällekkäisyydenSuperwima-hitsausperiaatteemme vaatii vain muutaman kymmenesosan millimetrin limityksen. Hitsausvirran optimaalinen hallinta yhdistettynä tarkasti sovitettuun paineeseen limityksessä. Uuden sukupolven hitsauskoneiden lanseerauksesta lähtien asiakkaat ympäri maailmaa ovat tänään vahvistaneet olevansa erittäin tyytyväisiä erinomaiseen ja korkeaan koneen luotettavuuteen yhdistettynä...taloudellinenjatehokas tuotantoKonekorien valmistuksessa on asetettu uusia teollisuusstandardeja maailmanlaajuisesti.

Pinnoitusjärjestelmä

Jauhemaalausjärjestelmä on yksi Changtai Companyn lanseeraamista jauhemaalaustuotteista. Tämä kone on tarkoitettu tölkkivalmistajien säiliöhitsausten ruiskumaalaustekniikkaan.

| Malli | CTPC-2 | Jännite ja taajuus | 380V 3L+1N+PE |

| Tuotantonopeus | 5–60 m/min | Jauheen kulutus | 8–10 mm ja 10–20 mm |

| Ilmankulutus | 0,6 MPa | Tölkin runkovalikoima | Halkaisija 50–200 mm Halkaisija 80–400 mm |

| Ilmantarve | 100–200 l/min | Virrankulutus | 2,8 kW |

| Koneen mitat | 1080 * 720 * 1820 mm | Kokonaispaino | 300 kg |

Jauhemaalausjärjestelmä on yksi Changtai Companyn lanseeraamista jauhemaalaustuotteista. Tämä kone on tarkoitettu tölkkivalmistajien säiliöhitsausten ruiskumaalaustekniikkaan.

| Tölkin korkeusalue | 50–600 mm | Tölkin halkaisija-alue | 52–400 mm |

| Rullan nopeus | 5–30 m/min | Pinnoitteen tyyppi | Telapinnoitus |

| Lakan leveys | 8–15 mm 10–20 mm | Pääsyöttö ja virtakuorma | 220 V 0,5 kW |

| Ilmankulutus | 0,6 MPa 20 l/min | Koneen mitat ja nettopaino | 2100 * 720 * 1520 mm / 300 kg |

Yrityksemme käyttää edistynyttä pulverimaalaustekniikkaa, joka tekee koneesta uudenlaisen rakenteen, korkean järjestelmän luotettavuuden, helpon käytön, laajan sovellettavuuden ja korkean hinta-laatusuhteen. Luotettavien ohjauskomponenttien, kosketusohjauspäätteen ja muiden komponenttien käyttö tekee järjestelmästä vakaamman ja luotettavamman.

Jauhemaalauskone käyttää staattista sähköä ruiskuttaakseen muovijauhetta säiliön rungon hitsauskohtaan, ja kiinteä jauhe sulatetaan ja kuivataan uunissa lämmittämällä, jolloin hitsauskohtaan muodostuu muovinen suojakalvo (polyesteri tai epoksihartsi). Koska jauhe voi ruiskutuksen aikana sähköstaattisen adsorption periaatteella peittää hitsauskohdan purseet ja korkeat ja matalat pinnat kokonaan ja tasaisesti hitsauskohdan tietyn muodon mukaisesti, se voi suojata hitsauskohtaa hyvin sisällön korroosiolta;

Samaan aikaan, koska muovijauheella on korkea korroosionkestävyys erilaisille kemiallisille liuottimille sekä rikille, hapoille ja elintarvikkeiden runsaalle proteiinipitoisuudelle, jauheen ruiskutus soveltuu monenlaisille sisällöille; Ja koska ylimääräinen jauhe jauheen ruiskutuksen jälkeen noudattaa kierrätyksen ja uudelleenkäytön periaatetta, jauheen käyttöaste on korkea, ja se on tällä hetkellä ihanteellisin valinta hitsaussuojaukseen.

Mikä on saumapinnoituskone ja sen käyttötarkoitukset?

Hitsauksen jälkeen sisä- ja ulkosaumat tulee päällystää kestävällä suojakerroksella, jolloin hitsaussauma ei ruostu. Märkälakkauskone on satunnainen saumauspinnoituskone erilaisiin tarpeisiin. Sisäpuolinen sauma voidaan telata tai ruiskuttaa, ja ulkopuolinen sauma voidaan telata, ruiskuttaa tai pisarapinnoittaa. Sivusaumauskone on monipuolinen elintarviketölkkien, juomatölkkien ja aerosolipurkkien sekä teollisuuspakkausten hitsaukseen. Tölkkien pinnoituslaitetta on helppo säätää ja se kuluttaa vähän lakkaa.

Pinnoitusratkaisusta riippuen lakkapinnoituskone on joustava. Sisäpinnoitus voidaan suunnitella ruisku- tai telapinnoitteeksi, ulkopinnoitus tela- tai tippapinnoitteeksi. Purkinvalmistaja voi valita sopivan laitteen vapaaseen yhdistelmään.

Sovellus:

Pinnoituskonetta voidaan käyttää laajalti metallitölkkien valmistusteollisuudessa suojaamaan hitsattua sivusaumaa korroosiolta ja ruosteelta. Kone soveltuu:

1. Yleinen linja voi tehdä

2. Kolmiosaisen ruokapurkin valmistus

3. Aerosolipurkkien valmistus

4. Kartiomaisen sangon tai kemiallisen sangon valmistus

5. Kaula- tai liuotinesankojen valmistus

6. Maalipurkin valmistus

Kuljetinruiskutuskoneilla on merkittävä rooli tölkkivalmistusteollisuudessa. Automaatiointegraation, monitoimisten pinnoitusominaisuuksien, energiatehokkaan suunnittelun, laadunvalvonnan ja innovatiivisten pinnoitusteknologioiden ansiosta nämä koneet tarjoavat tehokkaita, luotettavia ja kilpailukykyisiä tuotantoratkaisuja tölkkivalmistajille.

Induktiokovetusjärjestelmä tai kuivauskone tölkkirungon hitsaukseen on olennainen osa elintarvike-, juoma- ja maitojauhetölkkien valmistuskonelinjaa. Sitä käytetään tölkkien kuivaamiseen pinnoitus- tai painoprosessin jälkeen, mikä varmistaa käytettyjen materiaalien asianmukaisen kovettumisen ja tarttumisen.

Tölkkien tuotantoprosessin yleinen tuottavuus ja laatu, joka perustuu sen (kovetusjärjestelmän) tehokkaisiin kuivausominaisuuksiin, tarkkaan lämpötilan säätöön, kompaktiin muotoiluun, energiatehokkuuteen ja turvaominaisuuksiin.

| Kuljettimen nopeus | 5–30 m/min | Tölkin halkaisija-alue | 52–180 mm |

| Kuljettimen tyyppi | Litteä ketjukäyttö | Jäähdytyspatteri | Ei vaadi vettä/ilmaa |

| Tehokas lämmitys | 800 mm * 6 (30 kopiota minuutissa) | Pääsyöttö ja virtakuorma | 380 V + N > 10 kVA |

| Lämmitystyyppi | Induktio | Tunnistusetäisyys | 5–20 mm |

| Korkeampi lämmitys | 1 kW * 6 (lämpötilan asetus) | Induktiopiste | 40 mm |

| Taajuusasetus | 80 kHz + -10 kHz | Induktioaika | 25 sekuntia (410 mm korkeus, 40 kopiota minuutissa) |

| Sähkösäteilyltä suojaava | Peitetty turvasuojilla | Nousuaika (MAX) | Etäisyys 5 mm 6 sekuntia ja 280 ℃ |

| Mitat (P * L * K) | 6300 * 700 * 1420 mm | Nettopaino | 850 kg |

Changtailla on modulaarinen valikoima kovetusjärjestelmiä, jotka on suunniteltu kovettamaan saumasuojakerros tehokkaasti. Heti lakka- tai jauhemaisen saumasuojakerroksen levittämisen jälkeen tölkin runko lämpökäsitellään. Olemme kehittäneet edistyneitä kaasu- tai induktiokäyttöisiä modulaarisia lämmitysjärjestelmiä, joissa on automaattinen lämpötilan säätö ja nopeudeltaan säädettävät kuljetinhihnat. Molemmat lämmitysjärjestelmät ovat saatavilla lineaarisena tai U-muotoisena mallina.

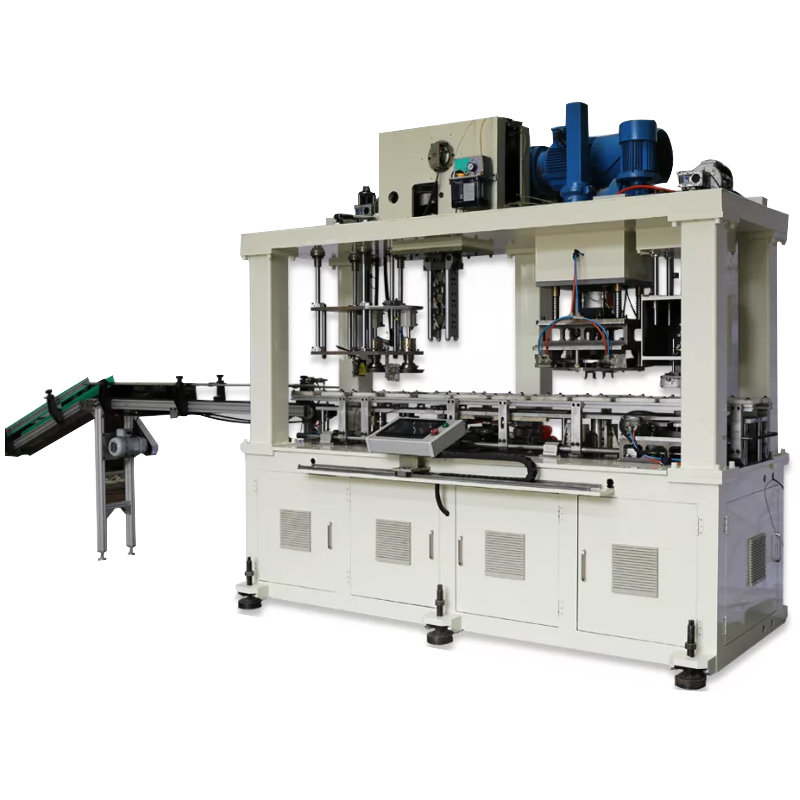

Konttikoteloiden muotoilu ja kokoonpano

Canbody-yhdistelmäkone

| Tuotantokapasiteetti | 30–35 kopiota minuutissa | Tölkin halkaisija-alue | 110–190 mm |

| Tölkin korkeusalue | 110–350 mm | paksuus | ≤0,4 |

| Voima | 26,14 kW | Paineilmajärjestelmän paine: | 0,3–0,5 MPa |

| Rungon pystytyskuljettimen koko | 2250 * 230 * 920 mm | Syöttökuljettimen koko | 1580 * 260 * 920 mm |

| Yhdistelmäkoneen koko | 2100 * 1500 * 2340 mm | Nettopaino | 4T |

| Sähkökarabitin ulottuvuus | 700 * 450 * 1700 mm | ||

Automaattinen tölkkien saumauskone

| tuotantokapasiteetti | 35 kopiota minuutissa |

| diagonaalialue | 50–190 metriä |

| tölkin korkeusalue | 80–350 mm |

| paksuus | ≤0,35 mm |

| kokonaisteho | 5,13 kW * 2 |

| pneumaattisen järjestelmän paine: | 0,5 MPa |

| etuosan kuljettimen koko | (2740 * 260 * 880 mm) * 2 |

| saumauskoneen koko | (1100 * 310 * 950 mm) * 2 |

| saumauskoneen paino | 2,5 tonnia * 2 |

Tölkkien uudistuskoneemme ja tölkkirungon muotoilukoneemme soveltuvat monenlaisiin käyttötarkoituksiin, kuten jakamiseen, muotoiluun, kaveeraukseen, laippaukseen, helmitykseen ja saumaukseen. Nopean ja yksinkertaisen työkalujen uudelleenjärjestelyn ansiosta ne yhdistävät erittäin korkean tuottavuuden huippulaatuun ja tarjoavat samalla korkean turvallisuustason ja tehokkaan suojan käyttäjille.

Peltipurkkien valmistuksessa yhdistelmäkone,

Yhdistää laipoituksen, reunuksen ja sauman toiminnot yhteen prosessiin.

Laippa-, helmi- ja saumausyhdistelmäkone tarjoaa monitoimisen integroidun toiminnon peltitölkkien valmistukseen. Se voi suorittaa laippa-, helmi- ja saumausprosessit yhdistämällä useita vaiheita yhteen koneeseen, mikä parantaa huomattavasti tuotannon tehokkuutta ja vaikuttavuutta.

Vuototestaus

| Havaitun tuotteen tilavuusalue | 1–5 litraa |

| Laitteen ilmanpaine | 4-6 baaria |

| Tarkista paine | 10–15 kPa |

| Havaitsemistarkkuus | 0,17 mm |

| Havaitsemisnopeus | 30 kpl/min |

| Laitteen paino | 1500 kg |

| Mitat (P * L * K) | 3200 mm * 950 mm * 2200 mm |

| Syöttöteho | 380 V / 50 Hz |

Tarjoamme vuototestauslaitteita kaikenkokoisille ja -muotoisille tölkeille sekä kaikenkokoisille ämpäreille ja tynnyreille.

Kun metalli- tai muovisäiliöt ovat valmiita tölkkien valmistuslinjalla, ne joutuvat vuototarkastuskoneeseen, jota kutsutaan yleisesti tölkki-, ämpäri- tai rumputesteriksi havaitusta kohteesta riippuen. Vuototesteri tarkastaa ja havaitsee säiliöt paineilmalla, ja säiliöitä voidaan syöttää lineaarisesti tai pyörivästi. Yleisten tölkkien tai ämpärien tuotantolinjan nopeus ei ole kovin suuri, joten on parempi käyttää lineaarista vuototesteriä linjassa, ja aerosolitölkkien tai pienten tilojen osalta on parempi käyttää pyörivää tölkkitestauskonetta.

Lavausjärjestelmä

| Työkorkeus sopiva lavan koko | 2400 mm |

| sopiva lavakoko | 1100 mm × 1400 mm; 1000 mm × 1200 mm |

| Tuotantokapasiteetti | 300–1500 tölkkiä/min |

| Sovellettava tölkin koko | Halkaisija 50 mm ~ 153 mm, korkeus: 50 mm ~ 270 mm |

| Sovellettava tuote | Kaikenlaisia peltipurkkeja, lasipulloja ja muovipulloja |

| Ulottuvuus | Pituus 15000 mm (ilman kalvopakkausta) × leveys 3000 mm × korkeus 3900 mm |

| Virtalähde | 3 × 380 V 7 kW |

Tölkkien tuotantolinja päättyy yleensä lavaamiseen. Sangon kokoonpanolinjaa voidaan räätälöidä, mikä varmistaa, että pinot voidaan lavata seuraavissa vaiheissa. Jotkut asiakkaat palkkaavat työntekijöitä tekemään tämän työn.

Tölkkien valmistustaidetta

1–5 litraasuorakulmainen virtauskaavio

Yritysprofiili

Chengdu Changtai perustettiin vuonna 2007, ja se on omistautunut tölkkienvalmistuskoneille 20 vuotta. Nykyään siitä on tullut kansallinen edistyneen teknologian yritys, jolla on yli kymmenen keksintöpatenttia. Meillä on ensiluokkainen tiimi lahjakkaita insinöörejä ja teknikkoja, joilla on laaja kokemus kolmiosaisten tölkkien valmistuksesta sekä optisten, digitaalisten ja sähköisten tekniikoiden tutkimuksesta ja soveltamisesta tölkkikoneissa. ISO9001-, SGS- ja BV-sertifiointien ansiosta siitä on tullut tunnettu tölkkienvalmistuskoneiden tuotemerkki Kiinassa.

Ota yhteyttä konetiedusteluja varten